碳化钼(MoxC)材料在电催化制氢中的应用、发展及展望

随着石油、煤炭等传统化石能源的逐渐枯竭和环境问题的日益恶化,以化石能源为基础的传统能源结构体系正面临着前所未有的危机与挑战。氢气具有高的能量密度、优异的燃烧性能、清洁无污染等优点,是传统化石能源的最佳可替代绿色能源。

然而,氢能的利用很大程度上取决于制氢技术工艺的发展,目前工业制氢工艺主要是石化催化裂化及天然气蒸汽重整制氢,该工艺从环境以及能量综合利用的角度来考虑并不符合“绿色可持续发展”的发展需求。近年来,随着新型发电技术(如太阳能发电、风力发电、核能发电、水力发电、地热发电等)的不断发展和电网系统的不断优化与升级,电解水制氢技术的优势被不断放大,甚至被许多科学家与企业家们誉为“最理想的工业制氢方法”,而该技术的最核心问题是高效、稳定、廉洁的制氢(其实也包括析氧)电催化剂的开发。目前,电催化制氢工艺最有效的电催化剂是铂基催化剂,因为该类催化剂在电解水制氢过程中具有最低的过电势和很高的稳定性。但是,铂的高昂的价格和低存储量严重制约了该类催化剂在电解水制氢中的广泛应用以及该制氢工艺的长足发展。因此,找寻廉价、可代替的高活性电催化制氢催化剂是发展制氢工艺的核心问题。最新研究表明,前过渡金属碳化物在电催化制氢反应中表现出较高的催化活性和稳定性。其中,碳化钼(MoxC)是近年来被广泛研究的最佳的可替代催化剂之一,因为其高稳定性、简单的合成方法以及宽泛的pH适用范围,

发展概述:

自从2012年,瑞士洛桑联邦理工学院胡喜乐教授课题组将商业B-MoxC第一次用于电催化析氢领域,碳化钼应用于电催化制氢的篇章被正式拉开[1]。实验发现,商业β-Mo>C在酸性(pH=0)和碱性(pH=14)的条件下,均展现出不俗的析活性,电流密度为20mA/cm?时,过电势分别为240mV和210mV。

碳化钼材料在该领域的应用已取得飞速发展,主要研究可归为四个大方向:(1)提高碳化钼的分散性,利用纳米技术使其在电催化过程中尽量暴露出多的活性位;(2)提高催化剂材料的孔隙率,加速催化过程中的传质扩散过程(电解液,氢气);(3)由于碳化钼的导电性较差,因此电催化析氢过程中通过引入其他导电载体来提高催化剂的导电性出现了很大一部分研究工作,例如石墨烯、CNT等;(4)通过掺杂的方法,来改变碳化钼的电子结构,从而实现对其析氢性能的调控。根据发展方向的大致分类,结合课题组在此领域所做的工作,对碳化钼合成以及在电催化制氢中的应用发展做一个简单的梳理和评述。

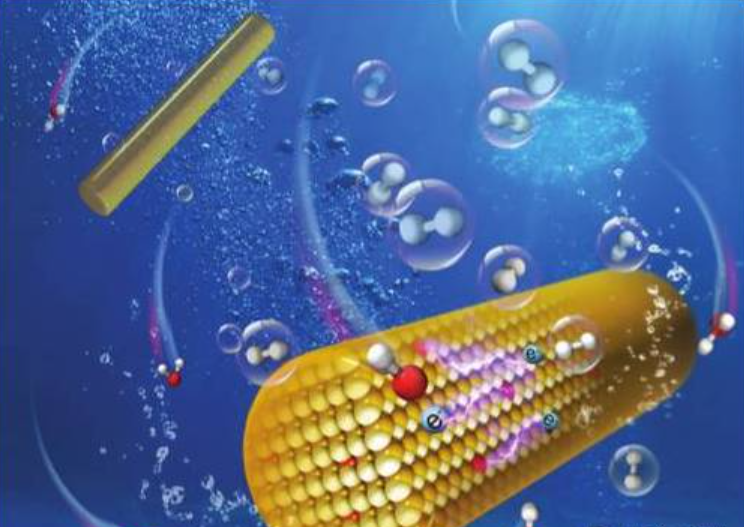

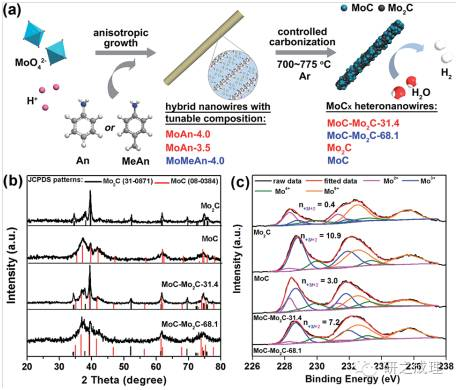

铂等贵金属相似的d电子结构,被称为“类贵金属催化剂”,可作为加氢/脱氢催化剂。碳化钼的传统合成方法是“气固相合成法”即MoO;在CH4/H,混合气的环境下,高温碳化获得。该方法可控性较差,合成出来的碳化钼粒径较大(微米级别),此外该方法危险性较大,涉及到“气固多相反应”,使得合成的催化剂出现“纵度差异”。我们项目组(复旦大学唐颐教授课题组和暨南大学高庆生教授课题组)开发了一套“有机无机杂化物二次转化”的方法,可以较好地控制合成纳米级的碳化钼催化剂。该方法是通过先合成含有Mo的有机无机杂化前驱体(不同形貌、组成、结构的nanocrystals),再经过高温碳化即可获得纳米高分散的碳化钼催化剂,在这个过程中,有机质与含Mo组分之间存在“亚纳米周期性结构”,高温过程中可发生贯穿材料整体的准均相碳化反应,克服气固合成法的界面反应弊端,实现了纳米碳化钼的可控合成(~5nm)。其中,通过此方法合成的纳米碳化钼纳米线在电化析中表现出很高的活性,电流密度为10mA/cm?时,过电势降仅ca.130mv[2]。

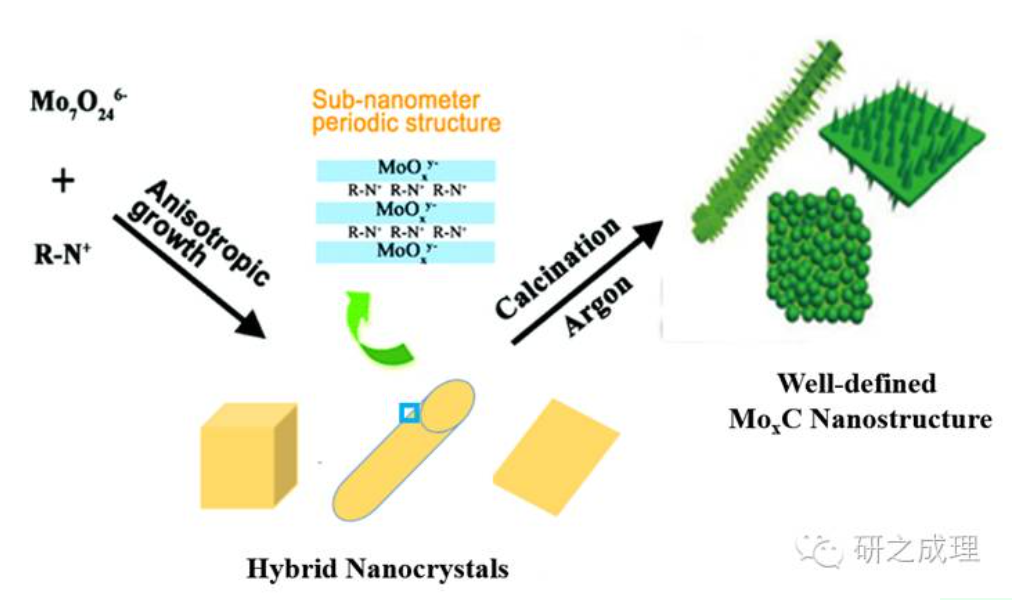

现阶段报道的碳化钼(MoxC)的合成过程均不可避免地使用高温(~900℃),一方面不可避免地造成MoxC粒子的烧结与团聚。另一方面,高的合成温度会引起催化剂的孔结构的塌陷,使得该催化剂普遍拥有较小的比表面积(<50="">2/g)。上述技术瓶颈严重制约了碳化钼MoxC催化剂在电催化制氢过程中活性位的暴露和反应产物及反应物的扩散,极大程度上影响了该类电催化剂的活性发挥。我们课题组延续了“有机无机杂化物二次转化的方法”,采用有机质丰富的MOFS(MO;(BTC)2)作为杂化前驱体,在Ar气保护下高温转化,即可制备得到

超分散的纳米MoC电催化剂(~3nm),且该活性中心MoC紧紧地镶嵌在石墨化碳层内。此外,由于蓬松的石墨弹层的引入,使得该电催化剂的比表面积高达187m/g。该催化剂在酸性和碱性条件下均表现出极高的催化活性,电流密度为10mA/cm?时,过电势分别为124mv和77mV[3]。

由于碳化钼自身的导电性较差,电催化过程中电子的转移速度对反应也同样至关重要。于是,我们课题组,将“有机无机杂化物二次转化”的方法和导电性很好的石墨烯结合,合成了还原石墨烯负载的纳米B-Mo,C电催化析氢催化剂,在酸性条件下的电化学活性为:电流密度为10mA/cm?时,过电势降仅ca.120mv[4]。

在发现纳米碳化钼高析氢活性的基础上[3,4],项目组进一步调变MoOx-amine有机无机杂化纳米线中的组成,通过“可控碳化”策略开发MoC-Mo,C异质纳米线。利用MoC-MozC纳米界面上的协同作用,同时促进质子还原(Volmer步骤)、吸附氢的脱附过程(即Heyrovsky/Tafel步骤),提高催化活性。在酸性和碱性中,MoC-Mo,C异质纳米线的析氢过电位(n10)分别为126mV,催化活性保持20小时以上无明显衰减。该工作为调变碳化钼活性中心的电子性质、优化制氢动力学提供了的新方法,为进一步研究催化机制提供了参考[5]。

基于上述碳化钼电子结构的调控原理,项目组继续使用d电子较为丰富的Co作为掺杂元素对Mo2C的电子结构进行调控。通过在构建MoOx-amine有机无机杂化纳米线前驱体的过程中,引入Co,再通过高温碳化即可获得Co掺杂的MoxC电催化剂。研究表明,Co的引入能提高Mo,C的费米能级附近的电子云密度,削弱Mo-H,从而提高Mo,C的析氢性能,在酸性和碱性中,其析氢过电位(n10)分别为140mV和118mV,催化活性保持20小时以上无明显衰减l6]。